今年以来,掘进五工区深入贯彻“用赚钱思维去花钱”经营理念,以技能培训、创新激励、工艺优化为抓手,将每一份投入转化为“技能增值、效益提升、安全保障”的实际成果,为掘进一线注入创效活力。

技能培训“投资”,内部挖潜破解设备检修难题

在42煤回风四段施工初期,工区接手新设备后面临职工操作不熟练、外委培训成本高的难题。为此,工区创新推出“集中理论授课+现场实操带教”培训模式,组织技术能手田双朋、高级工张伟等骨干,围绕久益连采机、胶带输送机等设备开展靶向教学。

理论层面,利用班后会与周三学习时间,技术骨干系统讲解设备结构与故障处置方法;实操环节,组建“检修攻坚小组”,以现场设备为教具开展“一对一”带教。例如,通过拆解连采机扭矩轴演示故障排查流程,以胶带输送机托辊跑偏为案例演练“三点一线”调校法。同时推行“师带徒”奖励机制,徒弟若在1个月内通过技能考核(故障识别准确率≥90%、检修耗时缩短50%),师傅可获500元/人奖励。

该模式推行以来,连采机关键配件损坏率下降70%,胶带输送机零件损耗率降低65%,月度零件更换成本节约超2万元,设备故障处理时间缩短40%,实现从“依赖外委”到“自主处置”的转变。

创新激励“赋能”,金点子转化为创效“真金白银”

工区聚焦生产瓶颈设立“金点子”“小改小革班组创效”奖励机制,激发职工创新热情。连采机检修工提出的“截割喷雾管路防护装置”建议被采纳,加装10mm厚空心钢管后有效隔离岩块冲击,获奖励300元;机电组自主设计“防磨损电缆夹”,通过加装橡皮垫使电缆损耗率下降75%,团队获奖励2000元。

2025年以来,工区累计收到有效建议27条,实施革新项目13项,总投资万余元却实现直接创效收益翻15倍,让“小创新”释放出“大效益”。

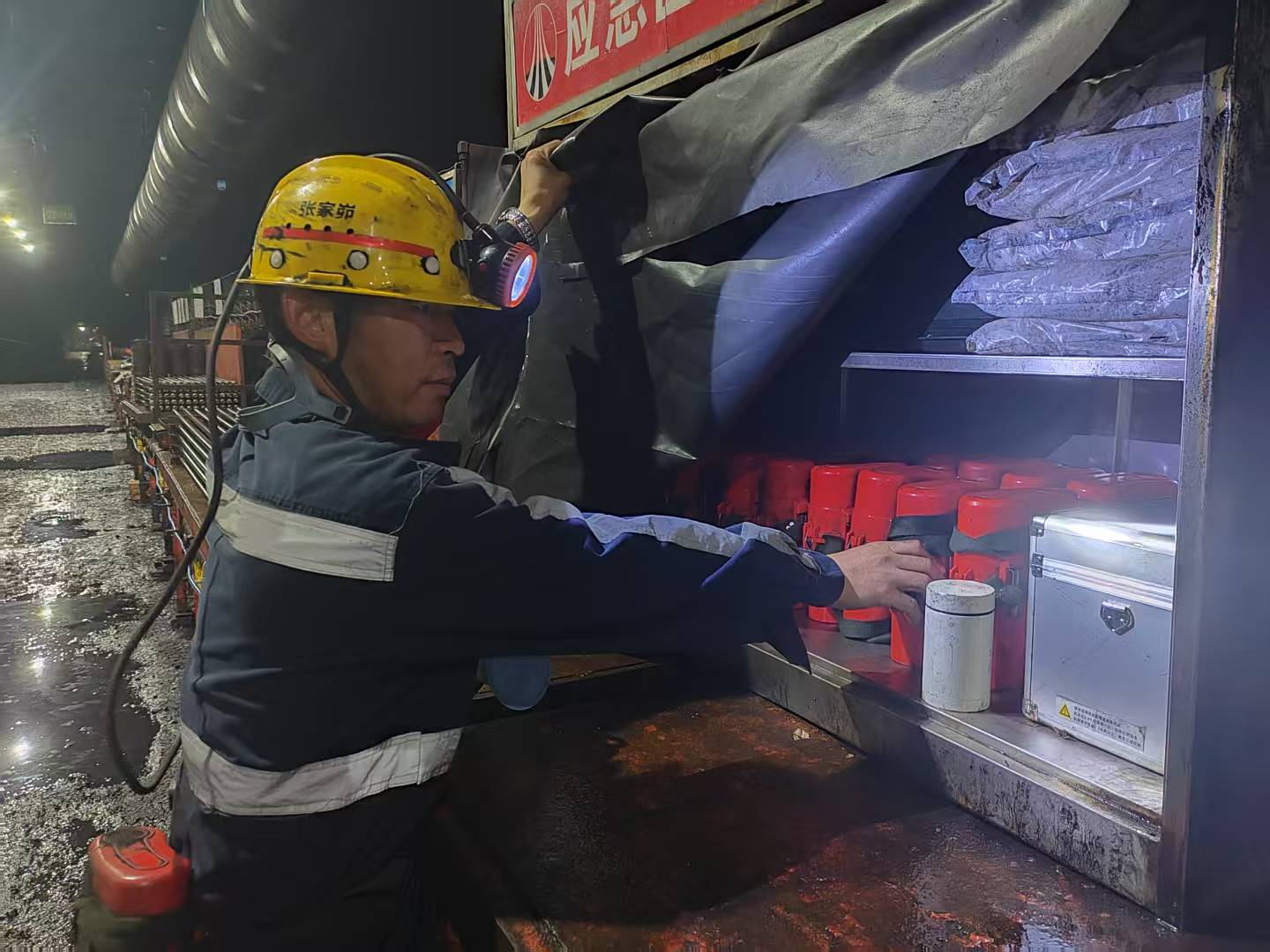

工艺优化“固本”,安全与效率双提升的现场实践

在42煤回风四段施工中,工区以“赚钱思维”重构工艺逻辑,针对连采机司机暴露空顶区的隐患,将单次截割进尺从7米调整为5.5米,使支护作业面距迎头距离缩短1.5米,空顶区域面积减少28%,顶板冒落风险降低63%。同时配套优化支护工艺,采用顶帮同时支护,将7米支护耗时3小时缩短至5.5米支护2小时,综合单班进尺提升至10米以上,实现“安全+效率”双突破。

此外,工区强化现场风险预控,通过班前会培训风险等级,制定“截割-退机-支护”三阶段安全操作清单,并实行班前班后安全确认制度,以“三交五清”流程推进岗位标准化操作,从细节处筑牢安全防线。

“用赚钱思维去花钱”的核心,是将安全与效率作为最大收益点。掘进五工区将持续以培训铸魂、创新破题、安全固本,让每一份投入都成为创效“聚宝盆”,为公司高质量发展贡献掘进力量。

发布日期:2025-06-19

发布日期:2025-06-19

点击量:848 作者:刘双诚 来源:

点击量:848 作者:刘双诚 来源: