为深入贯彻落实公司“四种经营理念”,扎实推进“降本增效”工作,综采二工区以公司“四种经营理念”为指引,打破传统交接班模式的桎梏,创新推行“不停机交接班”生产模式,用流程优化破解效率瓶颈,用责任闭环筑牢安全防线,在百米井下书写了“提质增效”的生动答卷。

打破惯性:让“停机等待”成为历史

传统交接班模式需要停机等待,因此成为制约生产效率的“绊脚石”。每班交接时,工作面需停机等待人员到位、设备检查、信息传递,平均每班停机30分钟,每日3班累计停机1.5小时,每月因停机造成的产量损失高达60000吨。与此同时,设备频繁启停也会增加隐性损耗,让生产接续性大打折扣。

面对这一困境,该工区深刻践行“精打细算、节俭成风”的理念,算清“时间就是产量、效率就是效益”的明白账,创新推行“不停机交接班”新模式,重构生产快节奏,把非生产性停机时间“抢”回来。

流程再造:在“边生产边交接”中提效

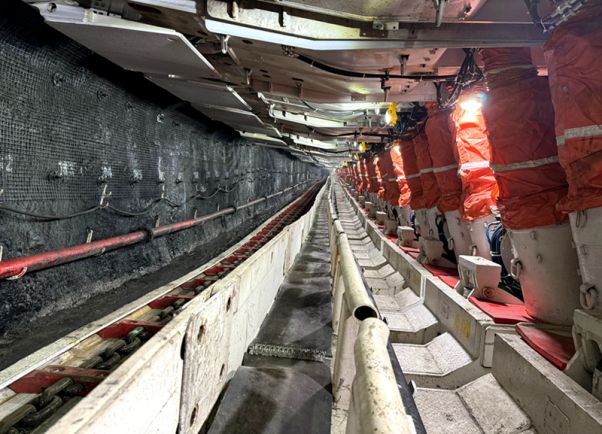

新模式的核心在于“不停机”,而支撑这一模式的是精细化的流程设计。该工区从实际出发,打造了“提前准备、无缝衔接、责任明晰”的交接流程。交班人员在交班前30分钟就开始逐项记录设备运行参数、排查工作面安全隐患、整理关键信息并汇总,通过井下通讯系统实时传递给接班人员;接班人员则提前15分钟到达工作面附近待命,利用交班人员正常作业的间隙,同步查看设备状态和现场环境,实现“生产不停、交接不断”。

责任闭环:用“边界清晰”守护安全

安全是生产的生命线,“不停机交接”更需筑牢安全防线。该工区创新建立“责任共担、追溯有据”的交接班管理机制:交接时段内,交班人员对设备运行和安全生产负主要责任,接班人员协助观察;交接完成后,接班人员全面接管,确保责任“无缝对接”。与此同时,该工区严格执行“人员不进入危险区域”原则,利用工作面监控系统和通讯设备实时沟通,避免人员交叉作业风险。定期组织的交接班专项培训,让“安全规范”刻进每个职工的操作习惯,实现了效率提升与安全保障的“双丰收”。

“不停机交接班”的推行,是该工区践行“四种经营理念”的生动实践。它让“精打细算”体现在每一分钟的作业时间里,让“再三比较”转化为每吨煤的效益增长,更让“换位思考、内外协作”成为班组间的默契共识。下一步,该工区将继续深化模式优化,让“不停机”的效率红利持续释放,为公司高质量发展注入不竭动力!

发布日期:2025-08-15

发布日期:2025-08-15

点击量:979 作者:成琛 来源:

点击量:979 作者:成琛 来源: